ヘルシンキ工科大(HUT)のMattilaらの信頼性に関する論文の概要

すでに紹介済みだが代表的なものをここにまとめて紹介する。

◎熱サイクルと機械的衝撃 2005

1.序論

2.はんだ相互接合の物理的性質

2.1 はんだの塑性変形

降伏応力以上で塑性変形、それ以下は弾性変形。

降伏応力以上ではひずみ硬化が生じる。

塑性変形は転移すべり、上昇か双晶で起きる。

Snは非常に非対称的なBCT(a=b=5.83nm,c=3.18nm)で、知られているスベリ系は

(110)〔001〕、(100)〔001〕、(101)〔101〕、(121)〔101〕

Snのように活動すべり系が少ないと、温度が高いあるいはひずみ速度が非常に速いときスベリが起きる、

Snの知られている双晶面と方向は{301}<103>と{101}<101>。

ホモロガス温度(T/Tm)が0.3−0.4以上では時間依存的に”降伏応力”以下でも塑性変形−クリープが起きる。

臨界せん断応力以上で転移クリープが、以下で拡散流動が起きる。

金属の塑性変形はひずみ速度依存し一般的にひずみ速度とともに強度増加。

高ひずみ速度ではすべり系が少ないと双晶が起き易くなる。

<変形機構図>

2.2 塑性変形構造の復旧ristoration

塑性変形の復旧

物理的特性が変形前へ徐々に戻る

動的復旧(変形中に起きる)と静的復旧(変形後の昇温)

復旧は回復recovery(粒構造の目だった変化なし)と再結晶recrystallization(粒構造のはっきりした変化)で進行

復旧後は典型的には一様な粒成長と高度に選択的な二次再結晶が伴う

<復旧の模式図>

Sn基Pbフリーはんだの復旧については情報が少ない。

NE(共晶近傍)SACは温度サイクルで再結晶することが知られている。

2.3 はんだ相互接合の破壊様式と機構

はんだ相互接合の破壊様式(モード)は負荷条件に依存、同じ破壊機構(亀裂の核生成と進展)が

異なる破壊モードを引き起こす得る。

破壊は延性的ductileか脆性的brittle。

脆性破壊は低温と高ひずみ速度でおき易い。

基本的破壊機構はマイクロボイド合体と疲労破壊。

2.3.1 マイクロボイド合体

塑性変形によるマイクロボイドの核生成と成長と合体による亀裂形成

マイクロボイド合体は延性破壊の典型的機構

2.3.2 疲労破壊

疲労は繰返し負荷による降伏応力以下での破壊

古典的疲労破壊とはんだ相互接合の熱機械的負荷による疲労は機構が異なる。

古典的疲労破壊は亀裂核生成、伝播の前に塑性変形、熱機械的負荷での高Snはんだ相互接合破壊は

再結晶誘起疲労破壊で再結晶粒界に沿って亀裂核生成、成長。

A) 室温での疲労破壊

疲労破壊は3段階・・・亀裂核生成、亀裂成長、破壊

<低温での恒温疲労の模式図>

B) 熱サイクル

再結晶による粒界網が亀裂の核生成と伝播場所で粒間破壊。

粒界の不純物、合金成分、第2相が粒間破壊を促進。

粒成長あるいは二次再結晶が高Sn相互接合微細組織を粗大化させると破壊は粒間と粒内の

混合モードで起き得る。

粒内破壊の破壊面はファセット的。

3.熱機械的及び機械的負荷での部品基板の信頼性試験

携帯電子製品の信頼性

温度変化での基板の諸材料の熱膨張率CTE差による熱機械的応力による疲労破壊

落下などの機械的衝撃による破壊

3.1 熱機械負荷でのSAC相互接合

CTEミスマッチ

変形度:Δγ、CTE差:Δα、相互接合高さ:h、中立線からの距離:L

Δγ=ΔαxΔTxL/h

<応力−ひずみヒステリシス曲線、面積は塑性仕事>

等温(低温)サイクル負荷→対称ヒステリシス

温度サイクル→非対称

温度とともに強度低下、高温で大きな変形、低温で小さな変形

高Snはんだ

同ホモロガス温度でも強度は共晶SnPbより高く、靱性が低い。

熱サイクルでクリープが起きる。

熱サイクルでの相互接合微細構造の進展。

初期組織

高傾角粒界で区別される2〜5個の少数の大きなSnコロニー。

コロニー粒界内部には一様結晶方向のセル状凝固構造のSn。

Snセルの周囲にはCu6Sn5、Ag3Sn粒子が分布。

<偏光像によるSn粒構造>

応力で亀裂核生成の前に微細組織進展を経る。

はんだ接合の熱サイクルによる応力分布は不均一で局部変形が起き、そこでは再結晶が生じる。

再結晶粒の熱異方性で粒界にマイクロボイドの核生成、マイクロボイドの合体とマクロ亀裂化、亀裂の伝播が起きる。

<再結晶構造>

<再結晶粒界に残ったCu6Sn5、Ag3Sn粒子>

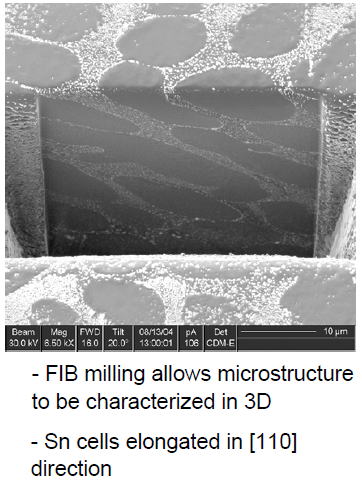

*セル状組織は成長方向に直交する断面で見ればセル(細胞)状模様だが、成長方向に平行な方向は

長く伸びた形状となる。

Kang IBM (参考図)

3.2 機械衝撃負荷でのSAC相互接合

携帯電子製品の落下で衝撃は筐体から基板に伝達し基板の大きな曲げと振動を引き起こす。

JEDEC JESD22−B111に基板レベル落下試験が標準化。

基板は支持ジグで支持されガイド・レールに沿って制御されて落下。基板は自由に曲げうるので

種々のモードの自然周波数の曲げ発生。

<落下試験による3つの顕著な自然モード>

<基板の縦ひずみ波形>

(a)落下後のひずみ波形、(b)高周波数の自然モードによるひずみ波形

巨視的振動は低周波数の自然モードにより、高周波数振動は大きなひずみに埋もれている。

熱機械的負荷と機械的負荷の違い

温度と変形速度

熱サイクルでは変形速度10−4〜10−2/s

落下試験では約103/s

<歪速度応答性>

落下試験でのはんだの流動応力は熱サイクルより2,3倍高い。

高変形速度でははんだ相互接合の強度が増加し、界面での応力が脆いIMC層破壊強度を超える。

バルクはんだは顕著には塑性変形せず、再結晶は観察されない。

ひずみ速度が増加すると双晶機構が活発となり、相互接合領域の高応力部に双晶が観察される。

金属学的因子

3. 相互接合微細構造とその進展

3.1 凝固

多くのPbフリーはんだは2,3の主要および少量の添加成分からなる高Sn合金なので凝固挙動は

Snに支配される。

凝固の始めに初粒が形成されその形態が強く凝固構造に影響する。

SACでは初晶は組成によりβSn、Cu6Sn5あるいはAg3Snのどれかでありうる。

凝固は多くは部品かPWB側界面から始まるが、溶融はんだ表面の酸化物層や不純物粒子もまた核生成

場所として働く。

通常、凝固で成長条件によりセル状あるいはデンドライト構造が形成される。

Sn0.5Ag0.5Cuの例

Snのセル状構造で異なる結晶方位の2,3のコロニーより形成。(コロニー間は高傾角粒界)

コロニー領域自体はその粒界が低傾角粒界のセルからなる。

他の注目すべき点は少量成分の挙動である。

最後に凝固する液体部分はコロニー間の高傾角粒界で、そこにはほとんどの不純物が存在する。

Auが保護層として形成されると高傾角粒界に小さな針状AuSn4IMC粒子として富化する。

3,2 凝固構造と接触金属溶解の効果

典型的SACの凝固構造は大きなSn初晶粒の間に小さなCu6Sn5とAg3Sn相が分散したセル状である。

無電解Ni(P)/AuにSn0.5Ag0.5Cuではんだ付けされた相互接合部の形成された微細構造

Cu6Sn5とAg3Sn粒子が比較的大きなSnセルの周囲の均一に分布。

OSPを形成したCuパッドにSn0.5Ag0.5Cuではんだ付けされた相互接合部の形成された微細構造

より多くの大きいCu6Sn5 IMCが分散。

このような微細構造の違いはPWBのパッドと部品の金属化層が溶融はんだと接触して溶解

することの影響による。Niは50倍以上Cuより溶解速度が遅い。

無電解Ni(P)/AuにSn0.5Ag0.5Cuではんだ付けされた相互接合の凝固挙動

Snが初晶。

OSPを形成したCuパッドにSn0.5Ag0.5Cuではんだ付けされた相互接合の凝固挙動

初晶はCu6Sn5。

リフロー過程の冷却速度は平衡の場合より非常に速いから実際の凝固過程は平衡凝固と

若干ことなる。

3.3 界面反応生成物

電子機器では一般的な基材材料、被膜、金属化層はSnとはんだ/導体界面でIMCを形成する。

界面での薄くて連続的IMC層形成は良い濡れ、結合の本質的要件だが、IMCは本質的に脆いので厚すぎる

IMC層ははんだ相互接合の信頼性を劣化させる。

IMC層形成は原則、溶解、化学反応、凝固の3つの連続的段階を経へ、その重要度は導体金属の溶解度による。

溶解で接触金属付近の溶融はんだが過飽和になるとIMCが形成され、更なる接触金属の溶解を引き起こす。

このようなIMC反応構造は2つの部分よりなる。

基材の隣に比較的薄い単一相層がその上に時には厚い不規則な2相(あるいははんだ+IMC)層がある。

2相(あるいははんだ+IMC)層は溶解量増加によって増加するように見える。

アセンブリの保管中あるいは使用でIMCは厚くなり、特に動作温度が室温より高いとそうである。

はんだの局部平衡条件は1つあるいはそれ以上の成分の枯渇で局部的に変化する。

このため相変化が生じ新しい相互接合微細構造となる。

3.3.1 Cu導電パッドとSn基はんだ間の化合物

Pbフリーのリフローの典型的ピーク温度の240−250℃周辺ではCu6Sn5が液体Sn|Cu導体界面で最初に形成される。

均一なCu6sn5層(単一相層)に加えて局部的組成的過冷に励起されて2相層(Cu6sn5+Sn)層が単一相層に隣して形成されうる。

熱力学的にはCuとCu6Sn5の間にはCu3Sn相があるはずで、多く観察されるがCu6Sn5より非常に薄く形成に長い接触時間が必要。

125℃、1000時間アニールの電解Cu/Sn拡散対

3.3.2 使用中でのSn−Cu IMC層の進展

CuはCu6Sn5と平衡ではないからこのIMC帯での反応は固体拡散で継続しCuパッドとCu6Sn5の間にCu3Snが形成される。

はんだ付け中に生じるCu3Sn層はCu6Sn5に比べて非常に薄いが固体アニールでこれらの層の厚みは増加する。

60−200℃ではCu6Sn5の成長速度はCu3Snより速いが部分的にCu6Sn5を犠牲にしてCu3Snは成長する。

Cu3SnでのCuの拡散速度はSnより3倍速いので固体アニールでKirkendallボイドがCu|Sn反応対で生じると報告されている。

ボイド量はCuの種類による。

高純度Cuでは非常にまばらなボイドが観察され、電解、無電解Cuではボイドは容易に見られる。

3.3.3 他の金属化層系

Cu以外にNi,Au,AgなどがPWBや部品金属化層として使用される。

250℃付近では液体Sn|Ni導体界面ではNi3Sn4が最初に形成される。

Niの液体Snへの溶解速度はCuより非常に小さく、はんだ付け中に形成されるNi IMCは一般的にCu IMCより非常に薄い。

特に(Ni3Sn4+Sn)2相層は通常存在しないか非常に薄い。

以上はCu非含有はんだだが、Cu含有はんだでは状況は変わり、(Cu,Ni)6Sn5が最初に形成される。

はんだのCu量が約1原子%に低下すると(Ni,Cu)3Sn4+(Cu,Ni)6Sn5+Sn 3相領域となるので両IMC相が形成される。

約0.7原子%のなると(Ni,Cu)3Sn4が最初に形成される。

Cu量によりNi上には(Ni,Cu)3Sn4、(Cu,Ni)6Sn5あるいはその両方が形成されうる。

固体反応ではNi3Sn4だけが形成され、長時間アニールでも他の層は検出できない。

Auの場合、溶解は最も速い。

2相層(Au−Sn IMC+Sn)は単一相IMC層より非常に厚い。

Au層が薄いと完全に溶解し、AuSn4がはんだ中に針状相として無秩序に分布。

Agも溶解速度は高い。

IMC相はAg3Sn。

Ag基体が厚いとIMCは元の表面に連続層として形成され、2相層(Ag−Sn IMC+Sn)は単一相IMC層より非常に厚い。

表面処理のAgはバルクはんだ中にAg3SnIMCとなる。Ag IMCは比較的大きな薄片状となる。

SnAgPb(3.5%Ag)の凝固構造

3.4 変形構造(スリップと双晶化による)

3.5 回復、再結晶、と粒成長

4. CSPの熱サイクルと落下信頼性

Sn0.2Ag0.4Cuバンプ

4.1 熱サイクル

はんだペースト:SAC405、387、3575

−45〜125℃、保持15分

Ni(P)|Au(a)とCu|OSPの亀裂経路(b)

*注:Ni(P)|AuはPWB側にNi(P)を使用したサンプル、Cu|OSPはPWB側にCu|OSPを使用したサンプルということで

下図断面の接合界面のパッドを意味しない。部品側パッドはどちらも同じ。(上の図参照)

どちらもはんだ相互接合部の亀裂。

信頼性性能の違いはバルクはんだと微細構造進展の差。

熱サイクル中でのはんだ相互接合の微細構造の進展

変形で再結晶が誘起される。

1000サイクルでネック部が再結晶。

Cu|OSPの微細構造は多くの比較的大きなCu6Sn5初晶を含み、再結晶開始を促進。

再結晶粒間の高傾角粒界で粒間亀裂の核生成と伝播しやすい。

そのためCu|OSPが速く破壊。

4.2 落下試験

はんだペースト:SAC387

<(Cu,Ni)6Sn5経由の部品側破壊:Cu|OSP 注:界面は薄いNi/Au>

<(Cu,Ni)6Sn5下のPWB側破壊:Ni(P)|Au>

落下試験の破壊モードは熱サイクルと非常に異なる。

室温は0.6Tmで塑性変形は強くひずみ速度依存。

熱サイクル(〜10−3/s)より落下試験(〜10−4/s)ではんだ接合強度非常に大。

そのためはんだ接合の応力の強度と分布も異なる。

有限要素法によると応力が増加するだけでなく部品側に集中。

落下試験でのはんだ相互接合の高流動応力のためIMC層は顕著に熱サイクルより高応力を経験する。

同じ計算でPWB側のはんだ|パッド相間応力は部品側の半分より小さい。

はんだの引張り強度はIMCの破壊強度を超えIMC層内を破壊は伝播。

<落下試験後のバルクはんだ構造:機械的双晶>

落下試験サンプルには再結晶は観察されない。

落下試験でははんだ相互接合の強度が増加し顕著な塑性変形はおきない。

ひずみ速度増加で双晶機構が活性化される。

高応力な相互接合領域に双晶が典型的に観察される。

<Ni(P)/Auの反応層のTEM>

PWB側界面の応力は部品側より非常に小さいがNi(P)|Auはんだ相互接合の主要破壊モードは

PWB側の(Cu,Ni)6Sn5の下。

Ni(P)/Auの破壊経路はいつもCu/OSPより非常に平滑で真っ直ぐ。

Ni(P)/Auに形成されるIMC層は複雑な多層構造となる。

<破壊路に垂直なX線ラインプロファイル>

破壊伝播はNiパッドと(Cu,Ni)6Sn5間のどこか。

機械的衝撃負荷条件でのCSP相互接続の信頼性

SACバンプ、ペーストSAC387

PWBはOSPとNi(P)/〜0.02μmAu

部品側金属層は電気化学Ni/Au→はんだ付けで(Cu,Ni)6Sn5 IMC形成

<変形速度と応力分布>

落下試験の破壊モード

部品側界面の(Cu,Ni)6Sn5 IMC内

PWB側界面のCu6Sn5 IMC内(Cu OSPアッセンブリ)

PWB側の(Cu,Ni)6Sn5の下(Ni(P)アッセンブリ)

PWBのはんだ付けパッド下の樹脂被覆Cu積層(パッド下積層板えぐれ)

<Cu|OSPアッセンブリ>

上:電気化学Ni/Au、下:Cu/OSP

<Ni(P)|Auアッセンブリ>

PWB側IMC層に厳しい亀裂

<PWBの積層板亀裂>

高速機械負荷(落下試験)

CSPサイズのSn−0.2Ag0.4CuバンプBGA、径500μm、800μmピッチ、バンプ数144

PWBパッドはOSPとNi(P)/0.02μmAu、PWB接合ペースト:SAC387、電気抵抗モニタ

部品側UBM:〜0.6−0.8μm電気化学Ni/フラッシュAu

*電気化学Ni上に形成された(Cu,Ni)6Sn5

プレゼン

<ひずみ速度による応力分布変化と破壊モード>

落下への温度の影響

CSP、バンプ:SAC405、Al/Ni(V)/Cu、はんだペースト:SAC387

η:特性寿命、β:形状パラメータ

亀裂核生成場所は試験温度に関わらず同じ、UBMと誘電体層(ベンゾシクロブテンBCB)の間。

まずAl|BCB界面に沿って伝播し、ついでAl層間を20〜30μm、最後にIC層はバルクはんだに跳ぶ。

温度上昇で亀裂伝播経路は変化する。

室温では部品側(Cu,Ni)6Sn5 IMC層、温度上昇で徐々に亀裂伝播経路はバルクはんだに変化。

温度上昇ではんだの強度は低下し、塑性変形で相互接合の最大応力は減少。

PWBの剛性も温度上昇で低下、しかし温度は局在化しているために剛性低下も局在化。

このような応力低下で破壊モードはIMC層亀裂からバルクはんだ亀裂へ変化。

昇温による機械的衝撃でのはんだ相互接合の破壊モード(振動と落下)

はんだペーストSAC387、基板OSP

落下試験は82cm、ピーク値1500G、パルス幅0.5ms。

振動試験は落下試験と同じひずみを与える振幅のSIN波。

<落下と振動のひずみ>

<試験結果>

高温ではひずみ速度効果が少なく、よくなるはずだが、

温度上昇でPWBのひずみは増加。

・破壊モード

落下と振動の破壊モードは同じ。

部品側IMC層亀裂とCuパッド下の樹脂コートCuの亀裂が確認される。

IMC亀裂だけが電気的故障を起こす。

IMC亀裂は

Cu6Sn5 IMC層

はんだとCu6Sn5の界面

Cu6Sn5 IMC層付近のはんだ

の3つが認められ発生はIMC層の形態に大きく依存。

SAC+Bi、Ni 落下と温度

1) 落下信頼性は温度とともに減少。

2) Cu/OSP PWBがNi(P)/Au PWBより良い。

3) 室温ではSnAgCuNiがCu/OSP PWBで最も良く、SnAgCuはNi(P)/Au PWBで最も良い。

破壊モードは

SnAgCuとSnAgCuBiの破壊モードは温度で相互接合界面亀裂からCu配線亀裂へ変化。

SnAgCuNiの破壊モードは温度、パッド材料に関わらずCu配線亀裂。

はんだによる違いは

Cu/OSP PWB・・・SnAgCuとSnAgCuNiが同等でSnAgCuBiより優れている。

Ni(P)/Au PWB・・SnAgCuが最も信頼でき、SnAgCuBiがこれに次ぎ、SnAgCuNiが最も劣る。

昇温ではPWBパッド電極によらずSnAgCuが最善でSnAgCuNiが最悪。

β値(ワイブル曲線の傾き)で破壊モードが分かれる

高β(3.8以上)・・・すべてパッド端のCu配線亀裂

低β(1.9以上)・・・PWB保護膜に依存

Cu/OSP PWBアッセンブリ・・・ 部品側IMC層、(Cu,Ni)6Sn5 IMC層内を亀裂伝播。

*部品側UBMは明記ないが両方とも他同様にNi/Auと思われる。

Ni(P)/Au PWBアッセンブリ・・・ Ni(P)と(Cu,Ni)6Sn5の間の非常に狭い反応帯。

室温ではすべて低β、一方110℃ではすべて高β

高変形速度での温度の影響

高Snはんだはひずみ速度硬化を起こす。

その結果応力は界面付近のはんだ相互接合端に集中しIMC層の脆性破壊強度を超える。

昇温によるPWBの曲げ増加とはんだ相互接合強度低下ではんだ相互接合の応力分布が変化。

このため部品側界面領域の引き剥がし応力が低下し、PWBCu配線の塑性ひずみ増加。

◎機械的衝撃と振動負荷でのPbフリーはんだの基板レベル信頼性

序言(要旨)

電子装置は高密度実装、高電力消費などにより種々の作動環境を経験する。

携帯機器では通常動作で多くの電子装置同様に熱機械的負荷を経験するが更に機械的衝撃や振動を経験する。

携帯電子装置の落下衝撃では装置の受けた衝撃は筐体から部品基板に伝わり高周波振動が生じ、基板の高周波曲げ

ではんだ相互接合に非常に高ひずみ速度のひずみを引き起こす。

落下衝撃では基板に複雑な曲げ挙動を引き起こすがある程度一般化が可能である。

垂直落下は高度の衝撃力を引き起こし、水平落下は高度な曲げひずみを誘起する。このため基板レベルの落下試験は

多くは水平で行われる。

衝撃での基板の曲げと変形は非常に局在化しているが、基板の自由振動は衝撃の位置と装置の落下方向に依存しない。

振動の自然モードは基板の形状、質量分布(部品レイアウト)、支持に依存する。一方自然周波数はモード、構造の剛性、総質量

に依存する。

衝撃負荷条件での信頼性試験は多くは落下試験で行われているが多くの問題がある。このため代替として基板での

連続調和振動に基づく試験が導入されている。

自然周波数でのアセンブリへの調和負荷印加は落下試験と非常に似た負荷条件をもたらし、破壊モードも同じである。

振動試験は1部品基板の試験に必要な時間を非常に節約できるのが最大の利点である。

電子装置の信頼性はかなり電気的相互接続の種々の負荷への耐性によって決まり、高密度電子装置

では高温に曝されることが多く、熱機械的負荷が重要である。

熱機械的条件では信頼性ははんだ相互接合の微細構造で制御される。

温度サイクルでのはんだ相互接合はバルクはんだ経由の亀裂で破壊する。一方機械的衝撃ではこれと異なり

はんだと接続金属の界面に形成されたIMC層に沿って亀裂が伝播する。

携帯機器の全寿命では熱サイクルと落下衝撃が絡むようなことがおこる。

2.衝撃試験

・ 高ひずみ速度試験

種々の単一接合レベルと基板レベルの試験

JESD22−B111落下試験の携帯機器での広範な受容

落下試験の欠点を補う基板曲げ試験

2.1 JESD22−B111落下試験による部品基板の曲げ

・・ 試験方法

・・ 発生するひずみ

部品基板の中央付近の部品の縦longitudinalひずみ

この周波数かこれより低い周波数で振動するモードが基板の全曲げに寄与

・・ 発生振動モード

巨視的振動は低周波モードにより、高周波成分は大ひずみに埋没、(b)高周波モードによるもの

・・ 応力分布

2.2 落下試験でのはんだ相互接合の負荷

熱機械的負荷と落下の類似性

類似性

はんだ相互接合にかかる熱膨張率差による応力と基板曲げによる応力

違い

負荷持続時間

負荷の大きさ

温度

2.3 高変形速度での破壊モードと機構

落下と熱サイクルでの最も重要な差は変形速度

高ホモロガス温度では塑性変形は強く歪速度依存(歪速度硬化)

落下は1〜10/s程度、熱サイクルは10−7〜10−5/s程度のひずみ速度

強度の上昇で落下でのはんだ接合の強度と応力分布は熱サイクルと異なるようになる。

ひずみ速度上昇ではんだ接合上昇しかつ部品側に集中

落下試験ではIMC層は熱サイクル試験より非常に高い応力を経験し、はんだの引張り強度はIMC破壊

強度を超え、破壊はIMC層内を伝播するようになる。

ひずみ速度の比較的遅い温度サイクルでは塑性変形を生じ、疲労亀裂ははんだ相互接続部を伝播する。

3 落下試験代替の振動試験

落下試験はよく使用されるが面倒な試験でもある。この欠点を避けるため振動試験が検討された。

前提はもし基板の曲げが落下試験での相互接続のひずみと応力の主要な源ならPWBの曲げ振幅と

基板振動の周波数をそれらと合わせれば振動での相互接続のひずみと応力は似たものとなる。

落下による始めの2,3個の大きな振幅振動ではんだ相互接合は破壊すると思われるので、振動試験での

PWB曲げ振幅はそれに同等であるべきだろう。

3.1 基本的類似性

振幅を落下の初期の振動のものと合わせる。

落下ではまず下方へ反りそれから振動する。

違いは

振動ではひずみ速度とひずみと応力は若干落下より小さい。

落下ではいくつかの自然曲げモードが同時に作用し、振動試験ではひとつのモードで始まる。

振動では負荷周波数に近い自然周波数のモードでだけ基板が反る。

(低い自然周波数217Hzでのひずみ)

振動のひずみ履歴は単純化されている。

3.2 振動試験の方法

破壊はデイジー・チェーンの抵抗、振動試験装置は電磁式。

3.3 振動試験での基板の挙動

自然周波数と速度

搭載部品の違いで高周波数になると周波数差が増加する。

曲げ挙動

曲げ振幅はほとんど等しいが、応力履歴曲線の形状とピーク値に違いがある。

4 結合負荷条件での信頼性

4.1 熱機械的と機械的負荷の連続的結合

CSP試験条件

PWB:2μmNi(P)/0.02μmAuとOSP(0.2−0.5μm)、UBM:電解Cu、

ボール:Sn0.2Ag0.4Cu、はんだペースト:SAC387

熱サイクル:−45〜125℃、恒温アニール:125℃、500hs

熱サイクルと恒温アニールの比較

はんだ上がりでの主要破壊モード

はんだ上がりの亀裂はどちらかの側の界面の反応層。

NiP/AuはPWB側のNiPとはんだ界面の脆い反応層の亀裂、Cu/OSPは部品側のCu6Sn5反応層経由。

熱サイクルでは基板側表面処理によらず破壊モードは同じになる。バルクはんだ経由の粒間亀裂。

落下試験前のアニールでも基板側表面処理によらず破壊モードは同じになる。

恒温アニールでは他より顕著な弱化。

亀裂はバルクはんだで核生成するがすぐにCu3Sn層に入る。

恒温アニールで多数のボイドが形成されほとんど連続経路となり亀裂が伝播。

ボイドは部品側(電解Cu)だけ。

4.2 異なる温度での落下信頼性

4.2.1 材料と方法

CSP:SAC405バンプ、UBM:Al/Ni(V)/Cu、基板:Cu(OSP)

CSP−GBA:SAC305、再配線はCuだけ。

結果

WL−CSPとCSP−BGAで相反する結果、WL−CSPでは温度とともに破壊落下数上昇し、

CSP−BGAでは低下。

最初の破壊モードはWL−CSPでは部品側界面近くのはんだ相互接合部の亀裂。

亀裂伝播路は温度上昇で変化。

室温では部品側の(Cu,Ni)6Sn5IMC層、温度上昇で徐々にバルクはんだに変化。

CSP−BGAの破壊モードは

部品側IMC層の亀裂

Cuはんだ付けパッド直下の樹脂被覆Cu層resin coated copperの亀裂

の2つだがIMC層亀裂だけが電気的破壊を起こす。

4.2.3 議論

UTSのひずみ速度感受性の温度による変化

柔らかいはんだが落下には都合が良い。

落下試験でのPWBの測定最大ひずみ

CSP−BGAでは温度と共に増加、WL−CSPでは変化なし。

WL−CSPは極度に加熱が局在し剛性への影響は顕著ではない。

高温ではんだ強度が減少し、破壊モードがIMC層亀裂からバルクはんだ亀裂へ変化。

バルクはんだを経由しての亀裂伝播のエネルギーは脆いIMC層を経由してより高いので寿命が伸びた。

CSP−BGAでははんだ強度とPWB剛性が減少(ひずみ増加)が顕著で状況は複雑。

解析によるとPWBの曲げ増加効果がはんだ強度減少よりより顕著、はんだ強度とPWB剛性の同時減少で

部品側界面領域の引き剥がし強度が約10%増加するので昇温での信頼性能減少する。

| 戻 る | 目 次 | 次 へ |