乮俈亅俆亅俀乯丂俽値俙倗俠倳丄俽値俠倳宯俹倐僼儕乕偼傫偩偲俽値俹倐偼傫偩偺斾妑

丂丂偡偱偵弎傋偨偙偲偁傞偄偼偙傟偐傜弎傋傞偙偲偑傎偲傫偳偱偁傞偑丄傑偲傔偰娙扨偵斾妑偡傞丅

嘆丂奜娤丄擥傟丄梈揰

丒奜娤丒丒丒岝戲丄昞柺忬懺丄堷偗憙

丂丂嫟徎嬤朤俽値俹倐偼偒傟偄側嬥懏岝戲傪掓偡傞偑丄俽俙俠宯偼嬥懏岝戲傪帵偝偢丄擬娫妱傟hot tear偁傞偄偼堷偗憙shrinkage

丂偲徧偡傞峚忬偺婽楐偑敪惗偡傞偙偲傕偁傝丄摿偵俽俙俠俁侽俆偱偙傟偑栚棫偪丄栚帇専嵏偺栤戣偲側傞丅

丂丂俽値俠倳乮俶倝乯偼斾妑揑椙岲側岝戲丄昞柺忬懺傪帵偡丅

愮廧

俙倗倝倢倕値倲

堷偗憙

丂丂愮廧乮俀侽侽係擭丂墧僼儕乕幚憰僼僅乕儔儉乯

俲倕倱倲倕倰丂堷偗憙偁傞偄偼擬娫妱傟

俥俠俿

丂丂堷偗憙偼壏搙僒僀僋儖偵偼栤戣側偄偲偝傟傞偑丄怳摦傗孞傝曉偟嬋偘偱偼塭嬁偡傞偲傕偄傢傟傞丅

丒昞柺挘椡丄擥傟丄棳摦惈

丂丂俽俙俠宯偼崅昞柺挘椡偱棳摦惈偑埆偔丄擥傟傕椙偔側偔擥傟峀偑傝丄僗儖乕儂乕儖偱偺偼傫偩忋偑傝偑埆偄丅

丂丂俙倗偼擥傟傪夵慞丄俛倝揧壛偱昞柺挘椡掅壓偟擥傟峀偑傝傕夵慞偡傞丅

峳愳壔妛

丂

丂manhattan丂僾儘僕僃僋僩

丒梈揰偲屌塼嫟懚斖埻丄夁椻媝

丂丂梈揰偼

丂丂丂嫟徎俽値俹倐丗侾俉俁亷偵懳偟嫟徎嬤朤俽俙俠丗俀侾俈乣俀侾俋亷丄俽値俠倳俶倝丗俀俀俈亷

丂丂掱搙偱偁傝丄俹値僼儕乕偼嫋梕岺掱壏搙斖埻乮僾儘僙僗丒僂傿儞僪僂乯偑嫹偔側傞丅

丂丂丂俽俙俠宯偼掅俙倗壔偱塼憡慄壏搙偑忋徃偟丄屌塼嫟懚乮儁乕僗僩忬乯斖埻偑峀偑傞丅

丂丂丂塼憡慄偼慻惉偵傛傝乣俀俀俈亷傪偲傞丅

Lee

丂DSC丗俆亷乛倣倝値

丂丂夁椻媝偲偼儮俿亖壛擬帪偺梟梈奐巒壏搙亅椻媝帪偺嬅屌奐巒壏搙偱偙傟偑俽値宯偼傫偩偱偼俀侽亷慜屻偲戝偒偔丄

丂摿偵俹倐僼儕乕偼傫偩偑戝偒偄丅夁椻媝偑戝偒側弶徎俙倗俁俽値徎弌偺傂偲偮偺尨場偱丄夁椻媝偼旝嵶慻怐偵塭嬁傪梌偊傞丅

Bosenberg

丂丂丂帵嵎擬暘愅俢俿俙偵傛傞夁椻媝應掕

嘇慻怐

丒婎杮慻怐

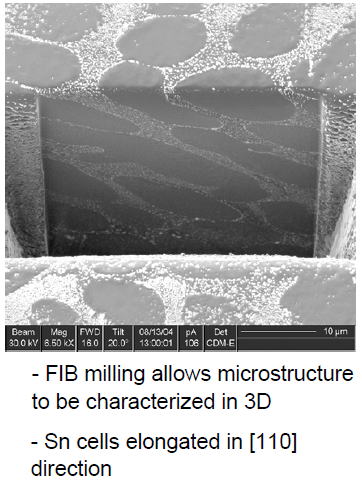

丂丂嫟徎俽値俹倐偼俽値乮兝俽値丗倐們倲乯偲俹倐乮倖們們乯偑懱愊偱栺俈丗俁偺俀憡崌嬥偱偁傝丄Croker傜偺暘椶偱偺暋嶨婯懃嫟徎慻怐傪掓偡傞丅

丂丂堦曽俽俙俠丄俽値俠倳偼俽値俋俇亾埲忋偺崅俽値崌嬥偱兝俽値偵嫟徎慻怐偺峝偔偰惼偄嬥懏娫壔崌暔乮俙倗俁俽値丄俠倳俇俽値俆乯偑

丂暘嶶偟偨暘嶶嫮壔宆崌嬥偱偁傝丄崅俽値乮兝俽値乯憡偺廃埻傪兝俽値偲俙倗俁俽値丄俠倳俇俽値俆偲偺俀尦偁傞偄偼俁尦嫟徎慻怐偑埻傓

丂朓偺憙忬慻怐傪帵偡晹暘暘棧嫟徎偺條憡傪掓偡傞丅

Zhang

丂丂

Kang IBM

NIST

丂丂俁尦嫟徎慻怐乮恓忬丗俙倗俁俽値丄斅忬丗俠倳俇俽値俆乯丂丂丂丂嫟懚慻怐

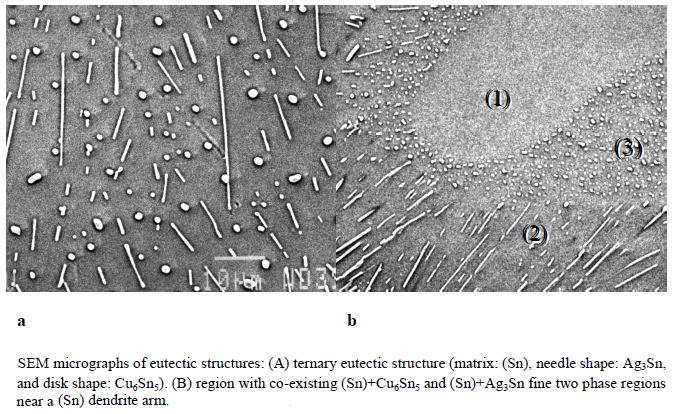

丂嫟懚慻怐丂乮侾乯丗兝俽値僨儞僪儔僀僩丄乮俀乯丗兝俽値亄俠倳俇俽値俆丄乮俁乯丗兝俽値亄俙倗俁俽値

俴倳丂SAC偼傫偩僶儖僋偺弶徎俠倳俇俽値俆偲俙倗俁俽値

Huh傜丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僓僈僕僌戝丂俤倢亅俢倎倢倷乮俀侽侾侾乯傜

丂嫟徎俽値俠倳丂岝妛憸丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂嫟徎俽値俠倳丂俽俤俵憸

丒寢徎棻慻怐

丂丂俽値俹倐偼旝嵶側兝俽値偲俹倐偐傜側傞俀憡偺懡寢徎棻慻怐傪帵偡丅

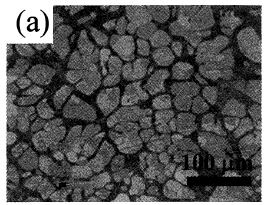

丂丂俽俙俠丄俽値俠倳偼悢屄偺寢徎棻乮僐儘僯乕偲徧偡傞乯偐傜側傞慻怐傪帵偟丄僐儘僯乕偺撪晹偵偼彫孹妏棻奅偺懡悢偺

丂僨儞僪儔僀僩兝俽値偑娷傑傟丄僐儘僯乕娫偼崅孹妏棻奅偲側偭偰偄傞丅

丂丂僨儞僪儔僀僩兝俽値偺廃埻偵偼俙倗俁俽値偁傞偄偼俠倳俇俽値俆偺俬俵俠傪娷傓俀尦側偄偟俁尦嫟徎慻怐偑懚嵼丅

丂丂俛俧俙偱偼悢屄偺寢徎偼寢徎曽埵栺俇侽亷傪側偡憃徎傛傝側傞價乕僠丒儃乕儖宍懺偲偄偆摿堎側寢徎棻峔憿傪偲傝傗偡偄丅

丂丂俽俙俠丄俽値俠倳偱偼敄偄愙崌偁傞偄偼彫偝側偼傫偩儃乕儖偱偼侾屄偺俽値棻偐傜側傞偙偲傕偁傞丅

俵俙俶俫俙俿俿俙俶寁夋丂俹倛倎倱倕侾丂俀侽侽俋

倀値倝倴倕倱倎倢丂俬値倱倲倳倣倕値倲倱

僇儕儎丂俽俙俠偺僐儘僯乕峔憿偲SnPb偺慻怐

俵倎倲倲倝倢倎

丒嬅屌慻怐

丂丂嫟徎偁傞偄偼俶俤俽値俹倐偼嬅屌慻怐偺椻媝懍搙丄慻惉埶懚惈偑彫偝偄偑俶俤俽俙俠偼塭嬁偝傟傗偡偄丅

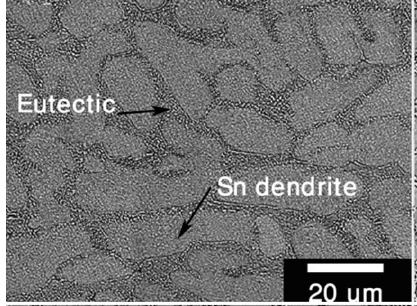

丂丂俽俙俠丄俽値俠倳偼嫟徎慻怐偑宍惉崲擄偱兝俽値偑弶徎偲偟偰徎弌偟傗偡偄丅

丂丂俽俙俠偱偼夁嫟徎乮俙倗栺俁丏俆埲忋乯偱偼弶徎偼俙倗俁俽値偱偁傞偑丄俠倳俇俽値俆偼俠倳偑偐側傝乮俠倳亜侾亾乯懡偔側傞偐俙倗偑彮側偔側傜側偄

丂偲弶徎偲側傜側偄丅弶徎俬俵俠偼戝偒偔側傝傗偡偄丅

丂丂椻媝懍搙偑抶偄偲戝偒側弶徎俙倗俁俽値偑徎弌偟傗偡偄丅

丂丂傑偨掅俙倗乮俽俙俠俁侽俆乯偐傜崅俙倗乮俽俙俠係侽俆乯偵側傞偵廬偄兝俽値偼彫偝偔側傞丅

丂丂夁嫟徎偁傞偄偼椻媝懍搙偑懍偄偲堷偗憙偑偱偵偔偔側傝丄嬥懏岝戲傪帵偡傛偆偵側傞丅

愮廧嬥懏岺嬈丂墧僼儕乕幚憰僼僅乕儔儉丂俀侽侽係丂

丂婎斅

俥俠俿

憫巌傜

俲倎値倗

俲倎値倗

hartford

丒僄乕僕儞僌慻怐乮慻怐慹壔乯丂

丂丂俽俙俠偼僄乕僕儞僌偱俬俵俠偑廤崌丒慹戝壔偟丄兝俽値傕慹戝壔偟丄婡夿揑摿惈偑楎壔偡傞丅

丂丂俽値俹倐偱傕僄乕僕儞僌偱俹倐棻偲俽値棻偺慹戝壔偑偍偒婡夿揑摿惈偼楎壔偡傞丅

俫倎倰倲倖倧倰倓

俢倝値倗

丂侾俆侽亷倶侾俀侽倛僄乕僕儞僌偵傛傞俽値亅俁俈俹倐偺慻怐慹戝壔

丒愙崌晹慻怐

丂丂俽値俹倐偵斾傋俽俙俠丄俽値俠倳宯偼傫偩偼崅俽値偼傫偩偱偁傞偨傔婎杮揑偵揹嬌偲偺斀墳惈偑崅偔丄揹嬌梟夝傗奅柺偱偺俬俵俠宍惉偑恑峴偟傗偡偔丄

丂傑偨愙崌奅柺偱偺Kirkendall儃僀僪宍惉傪栤戣帇偡傞尋媶傕懡偄丅

捤杮丂庡側偼傫偩偲俠倳偺奅柺偺揟宆揑忬懺

丂俽俠丗Sn-0.7Cu丄俽俠俶丗Sn-0.7Cu+Ni丄俽俙俠丗SAC307丄俽俹丗Sn-37Pb

丂憡屳愙崌晹慻怐乮QFP偺抂巕僼傿儗僢僩)

俽値倳倗倧倴倱倠倷

丒俠倳揹嬌梟夝

丂丂俹倐僼儕乕偼傫偩偼崅俽値偺偨傔俽値俹倐傛傝俠倳梟夝偑懡偄丅

丂丂偼傫偩拞傊偺俠倳揧壛偼俠倳梟夝傪梷惂偡傞丅

丂丂俶倝丄俠倧摍偺揧壛偼奅柺俬俵俠偺宍懺傪曄壔偝偣俠倳梟夝梷惂岠壥偑偁傞偲偝傟傞丅

丂丂揹嬌梟夝偼偼傫偩検傛傝揹嬌柺愊偵斾椺偟丄俠倳梟夝偼嬅屌慻怐偵塭嬁傪梌偊傞丅

2009_06_2nd Generation LF Alloys-DfR

俠倳梟夝乮巆検乯丂僗儖乕儂乕儖偺傂偞晹暘

丂丂

丒奅柺斀墳乮揹嬌偲偺斀墳乯

丂丂梟梈俽値偲屌懱俠倳偺斀墳偱奅柺偵宍惉偝傟傞俬俵俠偼俠倳俇俽値俆偱偁傝丄屌懱俶倝偱偼俶倝俁俽値係偱偁傞偑俽値俠倳丄俽俙俠偺傛偆側

丂俠倳娷桳偼傫偩偱偼屌懱俶倝偺奅柺偺俬俵俠偼俠倳検偵傛傝俶倝俁俽値係仺乮俶倝丆俠倳乯俁俽値係仺乮俠倳丆俶倝乯俇俽値俆乛乮俶倝丆俠倳乯俁俽値係偺俀憌峔憿

丂仺乮俠倳丆俶倝乯俇俽値俆偲曄壔偡傞丅

丂丂傑偨俠倳揹嬌偲俶倝揹嬌偺憡屳愙懕偱偼偼傫偩拞偵俠倳傪娷桳偟側偔偰傕俠倳揹嬌偺梟夝偵傛傝俶倝揹嬌懁偺俬俵俠憌宍惉偑塭嬁傪庴偗傞丅

丂丂偙偺傛偆偵揹嬌偲偼傫偩偺斀墳偵傛傝宍惉偝傟傞俬俵俠憌偵偼俬俵俠憡偺慗堏丄俬俵俠攳棧丄揹嬌娫偺憡屳嶌梡丄峏偵偼愙崌奅柺傊偺嵞懲愊

丂偲偄偆傛偆側暋嶨側尰徾偑偍偒傞丅

丂丂傑偨奅柺偵宍惉偝傟傞俬俵俠偼偼傫偩僶儖僋拞偲堎側傞宍懺傪帵偡偙偲偑懡偄丅

丂丂俶倝偼俠倳偵斾傋偰梟夝検偑彮側偄丅

丂丂Zn娷桳偼傫偩偱偼Cu丄Ni偼Zn偲偺IMC傪宍惉偡傞丅

丂仏嵞懲愊redeposition

丂丂丂揹嬌偐傜梟夝偟偼傫偩僶儖僋拞偵暘嶶偟偨惉暘偑僄乕僕儞僌偱揹嬌晅嬤偵憌忬偺IMC偲偟偰曃愅偟偰偄偔尰徾丅

晉巑揹婡

丂scallop-like乮斂棫奓妅忬乯偲徧偝傟傞偙偲偺懡偄偼傫偩偲俠倳偲偺奅柺偺俠俇俽値俆憌宍懺乮morphology乯

僐儘儔僪峼嶳妛峑偺俵倎倓倕値倝傜丂Cu偲奺庬Pb僼儕乕偼傫偩偺奅柺IMC忬懺

俽値亅俙倗亅俠倳偼傫偩偲俶倝婎懱偺斀墳偱偺俠倳岠壥丂Kao丂

丂丂

丂SnPb偲Ni/Au偱偺僄乕僕儞僌偵傛傞AuSn4嵞懲愊

丂乮幚嵺偺憡屳愙崌偱偼Cu偑懚嵼偡傞偲暋嶨側嫇摦偲側傞乯

Kao

仏俬俵俠攳棧spalling偲僼傿儗僢僩攳棧乮僼傿儗僢僩丒儕僼僥傿儞僌lifting乯

丂丂俬俵俠攳棧偼梟梈偼傫偩拞偱挿偄儕僼儘乕偵傛傝揹嬌偲偺娫偵宍惉偝傟偨俬俵俠偑壓抧偐傜棧扙偡傞偙偲丄奜娤偐傜偼傢偐傜側偄丅

丂丂僼傿儗僢僩攳棧偼憓擖晹昳偱嬅屌帪偺墳椡偵傛傝偼傫偩偑儔儞僪偐傜偼傫偩乛儔儞僪奅柺偱攳棧偡傞偙偲丅

俲倎倧丂俬俵俠攳棧丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂俲倕倱倲倕倰丂僼傿儗僢僩攳棧丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂Handwerker丂僼傿儗僢僩攳棧

丒Kirkendall儃僀僪宍惉

丂丂俽値偲俠倳偺奅柺偵俠倳俇俽値俆偑宍惉偝傟傞偲丄俠倳俇俽値俆傪捠偟偰偺奼嶶偼俽値傛傝俠倳偑懍偔丄俠倳偲俠倳俇俽値俆偺奅柺偵儃僀僪偑惗惉偡傞丅

丂丂僄乕僕儞僌偱俠倳偲俠倳俇俽値俆偺奅柺偵偼俠倳俁俽値偑宍惉偝傟丄Kirkendall儃僀僪偼俠倳俁俽値拞偲俠倳俁俽値乛俠倳奅柺偵宍惉偝傟傞丅

丂丂偟偐偟僇乕働儞僟乕儖丒儃僀僪偼傔偭偒晄弮暔偺塭嬁偲傕尵傢傟傞丅

丂丂柍揹夝俶倝乮俹乯偱傕宍惉偝傟傞偲偄偆丅

俬俛俵丂俫倕値倓倕倰倱倧値

丂忋偐傜俠倳乛俠倳俁俽値乛俠倳俇俽値俆乛偼傫偩

丒掅梈揰惉暘偺塭嬁

丂丂俹倐僼儕乕偼傫偩偵俹倐丄俛倝丄倅値丄俬値側偳偑崿擖偡傞偲嬅屌帪傗僄乕僕儞僌偱曃愅偵傛傝掅梈揰憡偑宍惉偝傟丄嫮搙偑楎壔偟丄

丂偼傫偩晅偗帪偵偼僼傿儗僢僩攳棧丄嵞梟梈攳棧偲偄偭偨尰徾偑惗偠丄摿偵俹倐丄俛倝偱拲堄偑昁梫偱偁傞丅

丂丂傑偨俬値偱偼壏搙僒僀僋儖偵傛傝憡曄懺傪婲偙偟偼傫偩偺廂弅傪婲偙偡偙偲偑偁傞丅

丂丂偙傟傜偼椪奅擹搙偑偁傞偺偱崿擖検偵拲堄偡傞昁梫偑偁傞丅

仏嵞梟梈攳棧

丂丂儕僼儘乕仺僼儘乕岺掱偱儕僼儘乕偼傫偩晅偗偟偨戝宍偺昞柺幚憰晹昳偑屻偺僼儘乕岺掱偱偼傫偩愙崌晹偱攳棧偡傞偙偲丅

NEC丂僼傿儗僢僩攳棧丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂嵞梟梈攳棧

嘊暔棟揑丒婡夿揑摿惈

丒摿惈偺堎曽惈

丂丂俽俙俠丄俽値俠倳宯偼崅俽値崌嬥側偺偱兝俽値偺塭嬁傪戝偒偔庴偗傞丅

丂丂兝俽値偼婡夿揑摿惈丄擬朿挘棪偺堎曽惈偑旕忢偵戝偒偔丄廬偭偰侾屄偺俽値棻偐傜側傞傛偆側応崌丄寢徎曽埵偺堘偄偑

丂愙崌摿惈偵戝偒側塭嬁傪梌偊傞丅

Pierce

丒慻惉埶懚惈

丂丂俽値俹倐偱俹倐慻惉偺悢亾偺曄摦偼摿惈偵戝偒側塭嬁偼梌偊側偄偑俽俙俠偱偼俙倗偺侾丆俀亾乮俠倳偼偦傟埲壓乯偺曄摦偼慻怐丒摿惈偵

丂戝偒側塭嬁傪梌偊傞丅

Zhang丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂Che

丒扨挷墳椡亅傂偢傒帋尡偵傛傞偼傫偩僶儖僋堷挘嫮搙

丂丂旕忢偵偽傜偮偔偑偍偍傛偦

丂丂丂丂俽値俠倳亙俽俙俠侾侽俆亙俽値俹倐佮俽俙俠俀侽俆亙俽俙俠俁侽俆亙俽俙俠係侽俆

丂丂丂側偍堷挘嫮搙偵偼旝検偺俶倝丄俠倧揧壛偼傎偲傫偳塭嬁傪梌偊側偄偑丄乮懡検偺揧壛偼摿惈傪埆壔偝偣傞偺偱峴傢傟側偄乯

丂丂丂屌梟嫮壔傪帵偡俛倝丄俽倐丄俬値揧壛偼偐側傝塭嬁偟丄僄乕僕儞僌摿惈偵傕塭嬁偡傞丅

丒孞傝曉偟墳椡亅傂偢傒帋尡

丂丂孞傝曉偟墳椡亅傂偢傒帋尡偱偼Sn宯偼傫偩偼壛岺擃壔傪婲偙偡丅

丒壏搙摿惈

丂丂丂俽値乮倐們倲乯偼掅壏惼惈傪婲偙偡丅廬偭偰崅俽値偺俽俙俠宯丄俽値俠倳宯偼尠挊側掅壏惼惈傪帵偡丅

丂丂丂堦曽俹倐乮倖們們乯偼掅壏惼惈傪帵偝偢丄廬偭偰俽値俹倐偱偼掅壏惼惈偼傗傗娚榓偝傟傞丅

丒傂偢傒懍搙埶懚惈乮壛岺峝壔乯偲愙崌晹偺攋夡儌乕僪曄壔

丂丂偼傫偩偼崅傂偢傒懍搙偱嫮搙忋徃乮壛岺峝壔乯偑婲偒傞丅

丂丂堦曽偼傫偩愙崌奅柺偺俬俵俠嫮搙偁傞偄偼憌娫嫮搙偼忋徃傪偟側偄偲峫偊傜傟傞偺偱惷揑帋尡偱偼

丂偼傫偩僶儖僋偺墑惈攋夡傪帵偡偑棊壓側偳偺崅傂偢傒懍搙帠徾偱偼愙崌奅柺偱偺惼惈攋夡傪帵偡丅

丒儂儌儘僈僗壏搙

丂丂偼傫偩偼儂儌儘僈僗壏搙乮梈揰婯奿壔壏搙乯俿倣偑幒壏晅嬤偱傕侽丏俆俿倣傪墇偊傞偨傔丄幒壏晅嬤偱傕僄乕僕儞僌彅尰徾偑偍偒丄

丂梕堈偵慻怐曄壔丄摦揑嵞寢徎丄僋儕乕僾偑惗偠傞丅

| 嬥懏丒偼傫偩 | 梈揰乮亱俲乯 | 儂儌儘僈僗壏搙 | |

| 俁侽侽俲 | 係侽侽俲 | ||

| 俽値 | 丂俆侽俆 | 侽丏俆俋 | 侽丏俈俋 |

| 俹倐 | 丂俇侽侽 | 侽丏俆侽 | 侽丏俇俈 |

| 嫟徎俽値亅俙倗亅俠倳 | 丂係俋侽 | 侽丏俇侾 | 侽丏俉俀 |

| 俽値亅俁俈俹倐 | 丂係俆俇 | 侽丏俇俇 | 侽丏俉俉 |

丂扨挷墳椡亅傂偢傒帋尡偱偼捠忢偼壛岺峝壔傪婲偙偡偑丄壏搙偑崅偔側偭偨傝丄傂偢傒懍搙偑抶偔側偭偨傝偡傞偲壛岺擃壔偑婲偒傞丅

丒愙崌偺塭嬁

丂丂偼傫偩愙崌偱偼揹嬌乮婎嵽乯偺梟夝丄偼傫偩晹悺朄乮偼傫偩検丄愙崌晹柺愊乯丄擬棜楌側偳偵傛傞偼傫偩慻怐摿偵俬俵俠偺宍懺丄

丂寢徎棻慻怐傊偺塭嬁偺傎偐偵揹嬌晹婎斅峔憿偵傛傝丄擬棳丄擬墳椡側偳偑曄壔偟屘忈尰徾偵塭嬁傪梌偊傞丅

嘋怣棅惈

丂丂嫮搙偼俙倗検偵埶懚偟乮暘嶶嫮壔乯丄壏搙僒僀僋儖摿惈乮擬旀楯乯丄僋儕乕僾偼崅俙倗俽俙俠偑桪傟偰偄傞偑丄

丂棊壓傗徴寕側偳偺崅傂偢傒懍搙偱偼掅AgSAC偁傞偄偼俽値俹倐偑椙偄丅

丒僋儕乕僾偲墳椡娚榓

丂丂俽俙俠偼暘嶶嫮壔宆崌嬥側偺偱僋儕乕僾摿惈偑俽値俹倐傛傝桪傟偰偄傞偑丄媡偵墳椡娚榓偟偵偔偄偨傔丄巆棷墳椡偑尭彮偟偵偔偔丄

丂崅嬅屌壏搙偲憡傑偭偰丄崅巆棷墳椡忬懺偲側傝傗偡偄丅

丂丂Pb僼儕乕偼傫偩偺崅嫮搙傕偁偄傑偭偰嬅屌帪偺墳椡偱僼傿儗僢僩攳棧偺尨場偲側傞丅

丂丂傑偨SAC偱偼僼儘乕偱憓擖晹昳偺僷僢僪乮儔儞僪乯攳棧偑惗偠傞偙偲偑偁傞丅

丂NEC丂儔儞僪攳棧

丒旀楯

丂丂旀楯摿惈偼傂偢傒検偵埶懚偟丄掅傂偢傒乮抏惈曄宍乯偁傞偄偼崅僒僀僋儖旀楯偼SAC偑椙偄偑丄

丂崅傂偢傒検乮慪惈曄宍乯偁傞偄偼掅僒僀僋儖旀楯偼SnPb偑椙偄丅

丂丂晹昳偱偼彫偝側晹昳偲廮擃側晹昳乮儕乕僪晹昳乯偱偼SAC偑椙偔丄戝偒側晹昳乮僄儕傾丒僷僢働乕僕乯偲峝偄晹昳

丂乮僠僢僾晹昳丄儕乕僪儗僗晹昳乯偱偼SnPb偑椙偄丅

丒壏搙僒僀僋儖乮婎斅搵嵹帋尡乯

丂丂壏搙僒僀僋儖偵懳偟偰偼堦斒揑偵俽俙俠丄摿偵崅俙倗俽俙俠偑嫮偄偑丄尩偟偄忦審偵懳偟偰偼俽値俹倐偑桪傟傞丅

丂丂乮崅儮俿丄僠僢僾晹昳偺傛偆側惼偄嵽椏偺晹昳丄戝偒側僄儕傾丒僷僢働乕僕晹昳乯

丂丂峝偄stiff晹昳丗僼儕僢僾丒僠僢僾仺俽値亅俹倐偑椙偄

丂丂廮擃compliant晹昳丗俿俛俧俙仺俽俙俠偑椙偄

丂丂儕乕僪儗僗丄僙儔儈僢僋晹昳丄尩偟偄壏搙僒僀僋儖偱偼俽値俹倐偑椙偄

丂丂儮俿偵傛偭偰堎側傞乮慗堏揰偑懚嵼乯

丒攋夡偺婡峔

丂丂壏搙僒僀僋儖傗峆壏僒僀僋儖偱偺旀楯攋夡偼俽値俹倐偱偼寢徎棻偺慹戝壔偲婽楐宍惉丄惉挿偱偁傞偑丄

丂俽俙俠偱偼嵞寢徎偵傛傞旝嵶棻宍惉偲棻奅偺暘棧偵傛傞婽楐惉挿偲側傞丅

Osterman

丒婎斅嬋偘帋尡乮尷奅嬋偘帋尡丄孞傝曉偟嬋偘帋尡乯

丂丂SAC偼SnPb傛傝偣傫抐嫮搙偼桪傟偰偄傞偑婎斅嬋偘偵偼庛偄丅

Hillman

丒崅傂偢傒懍搙帋尡乮婎斅搵嵹帋尡乯

丂丂SAC偼偼傫偩帺懱偺崅嫮搙丄崅僋儕乕僾懴惈偺偨傔壏搙僒僀僋儖摿惈偼椙偄偑丄崅傂偢傒懍搙偺墳椡尰徾丄棊壓傗徴寕側偳偵偼

丂俽値俹倐傛傝楎傞丅偙傟偼攋夡儌乕僪曄壔偵婲場偡傞丅

戞俀悽戙俀侽侾侾

丂棊壓帋尡偱偼俽俙俠偑俽値俹倐傛傝埆偄

丒攋夡儌乕僪

丂丂俽値俹倐偼偼傫偩偑廮傜偐偔偼傫偩愙崌偵偍偄偰偼偼傫偩僶儖僋偑慪惈曄宍偟丄墳椡傪娚榓偟傗偡偄偑丄

丂俽俙俠偼偼傫偩偺崉惈偲嫮搙偑戝偒偔丄僋儕乕僾偟偵偔偄偨傔丄偼傫偩埲奜偺晹暘偵崅偄墳椡偑偐偐傝傗偡偔丄

丂偦偺偨傔愙崌奅柺偵墳椡偑廤拞偟傗偡偔丄僼傿儗僢僩攳棧乮俬俵俠憌偁傞偄偼奅柺攋夡乯丄僷僢僪攳棧丄愊憌斅偊偖傟乮僋儗乕僞儕儞僌乯丄

丂晹昳曣嵽婽楐乮僙儔儈僢僋乯偲偄偭偨怴偟偄攋夡儌乕僪偑惗偠傞丅

丂

丂柾幃恾丗偼傫偩愙奅奅柺丄僷僢僪愙拝丄愊憌斅偺嫮搙偺娭學偼擟堄丅

俽倧値倗丂奺庬攋夡儌乕僪

丂丂摿偵儕僼儘乕壏搙偑崅偄偙偲偑憡傑偭偰僷僢僪乮儔儞僪乯攳棧丄愊憌斅婽楐乮僷僢僪丒僋儗乕僞儕儞僌乯偑婲偒堈偄丅

丂丂偙傟傜偼摿偵婎斅偺嬋偘曄宍偱惗偠傗偡偄丅

丂丂傑偨偼傫偩嫮搙偺傂偢傒懍搙埶懚惈偺偨傔崅傂偢傒懍搙乮棊壓傗怳摦乯偱摿偵偍偒傗偡偄丅

俛倢倎倲倲倎倳丂愊憌僉儍僷僔僞偺婽楐丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂Tulkoff丂僷僢僪丒僋儗乕僞儕儞僌乮愊憌斅偺婽楐乯

Chong丂棊壓帋尡

| 栠丂傞 | 栚丂師 | 師丂傊 |